今日も切り屑を出していますか?

ツールホルダーの選択の重要性を理解していますか?

ツールホルダーは単に工具を掴むためのものではありません。

実際にはその選択によって加工の質や工具の寿命、さらにはコストにも大きな影響を与えます。

この記事ではツールホルダーの役割とその選択の重要性について詳しく解説しています。

適切なツールホルダーを選択することで、加工の質を向上させるだけでなく工具の寿命を延ばし、コストを削減することができます。

ツールホルダーの選択で加工が変わります。

ツールホルダーの選択で段取り時間が変わります。

ツールホルダーの選択で工具寿命が変わります。

ツールホルダーの選択で工具費が変わります。

- ツールホルダーは掴むだけではない

- ツールホルダーは適切な選択を

- エンドミルのおすすめツールホルダー

- 超硬ドリル・リーマのおすすめツールホルダー

- 同期タップにオススメのツールホルダー

- ミーリングチャックは最強ではない

- 工具を取り付ける際は脱脂を

- 工具振れ精度は色んな面で重要

- ツールホルダ改善は大きなコスト改善に

- まとめ

ツールホルダーは掴むだけではない

・強い負荷で削るため剛性が高く抜け防止で把握力が高いもの

・高速切削、軽切削で削るため、剛性や把握力は気にせず軽く回転し易いもの

上記のようにまったく逆の意味合いのツールホルダーがあります。

ですので掴めればなんでも良いという考えがある方はその考えを捨ててください。

普通のコレットチャックとエンドミル専用のコレットチャックでは把握力も剛性も段違いなので、仕上がり面精度にも差が出て影響が出ます。

こういう地味なところで少しでも他社と差をつけられると良いですね。

ツールホルダーは適切な選択を

・必ず最適解がある

・掴めれば良いというわけではない

・それぞれの工具の特性に合わせたツールホルダー選択をすること

適切なツールホルダの組み合わせの問題技能検定の問題でも出ますよね。

あれはあくまでもザックリとした選択になります。

エンドミルにはミーリングチャック、ドリルはドリルチャックというような感じのものですね。

今回私は自分が使った中でのこれは良いと思った厳選のツールホルダーを紹介したいと思います。

エンドミルのおすすめツールホルダー

シュンクジャパン株式会社 TENDO E Compact

https://schunk.com/jp/ja/ren-ju/tsuruhoruda-kuikkufainda/tendo-e-compact/c/PGR_4942

イチオシ

使用工具 : OSG AE-VMS φ12

被削材 : S50C

切削条件 : S3500 F1400 ae0.2D ap1.5D

乾式加工

この加工条件において、工具寿命がとても良いと評判の某ツールホルダーの3倍は工具寿命が伸びました。

振れ精度が高く剛性も良いです。

さらに、初期摩耗がなかなか始まらないほど摩耗が進みません。

このツールホルダーは工具寿命が伸びるかどうかの鍵は特定の周波数帯で使うことが性能を発揮できるポイントになります。

分かる人にはこのツールホルダーの良さが分かります。

※価格もぶっ飛んでいますが元を取り返すのは早いのでイチオシです。

※海外製のため物によって納期がかかります。

超硬ドリル・リーマのおすすめツールホルダー

ユキワ精工株式会社 スーパーG1チャック

https://www.yukiwa.co.jp/products/ts/sgc_feature.php

皆様御存知ユキワ精工のスーパーG1チャック。

脱脂してきちんとした手順で工具装着すれば高い振れ精度が出るのでとても安心です。

振れ精度も高く剛性も高く、ドリルやリーマ以外にも面精度がとても良く仕上がるので当然エンドミルにもオススメです。

工場長を笑顔にするツールホルダーです。

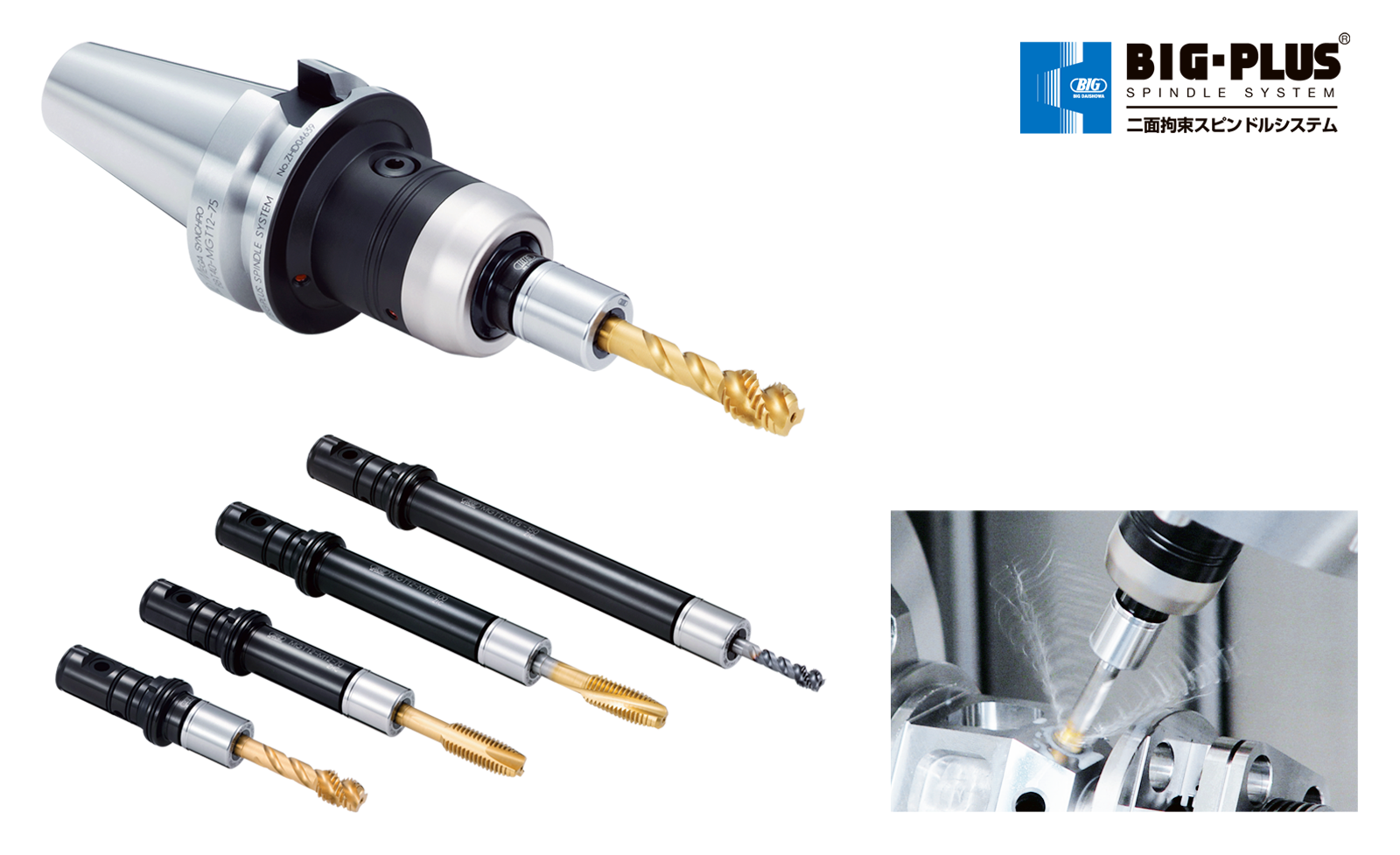

同期タップにオススメのツールホルダー

大昭和精機株式会社 メガシンクロタッピングホルダ

https://www.big-daishowa.co.jp/products/product_detail.cgi?_rid=32

定番の大昭和精機(BIG)から目がシンクロタッピングホルダです。

同期タップ(リジットタップ・シンクロタップとも言う)を使う際、普通のホルダに取り付けて加工する会社も多いと思いますが是非このメガシンクロタッピングホルダを使ってみてください。

同期タップは指定深さまで到達後の逆回転時に傷みやすいです。

その逆回転時のスラスト負荷を低減してくれるので工具寿命がかなり伸びます。

またコレットの管理もラクなので良いです。

ミーリングチャックは最強ではない

ミーリングチャックにおけるエンドミル加工は今の時代最適解ではないと考えます。

本体が薄肉で把握力が強いだけで剛性があまり高くないんですね。

というのも、TENDO E やG1チャックなどと比べた場合です。

私の場合、高速カッターを取り付けるくらいでしか使わなかったです。

ミーリングチャックに変わるホルダを出しているメーカーも複数あります。

自分の会社の加工方法に合った最適解を見つけてください。

工具を取り付ける際は脱脂を

工具を取り付ける際、ゴミなど噛んでいたりすると振れ精度に影響もし把握力もばらつきが生じて良くありません。

必ず工具シャンク部、ツールホルダー内径部、コレット、ナットは脱脂洗浄をしてキレイな状態でセットしてください。

工具振れ精度は色んな面で重要

・工具寿命に影響

・面精度に影響

・寸法精度に影響

・工具によっては折損も

振れ精度が出ていないと悪いことばかり目立ちますね。

上記の点をなぜか説明していきます。

工具寿命に影響

低い刃と高い刃が出てくるため、高い刃ばかりで切削するため4枚刃であっても1枚刃で削っている時間が出てきます。

その際に高い刃だけ異常摩耗して工具寿命低下を招きます。

面精度に影響

4枚刃で削る前提の条件であれば、4枚全ての刃が当たって仕上がる前提です。

ところが高い刃だけが当たる状態だと高い刃だけ仕事量が多く刃当たり送りが大きくなってしまい面精度が悪化します。

寸法精度に影響

エンドミルではφ10、実径φ9.98だとすると振れてる分実径が大きくなる形になってしまいます。その為仕上がり寸法が交差オーバーになったりすることもあります。

また、穴加工でドリルやリーマなどは仕上がり径が大きくなります。

工具によっては折損も

小径ドリルや小径エンドミルでは工具振れが大きいのは致命的です。

ひどいと一瞬でなくなることもあります。

ツールホルダ改善は大きなコスト改善に

ツールホルダを改善、見直しをすることにより導入コストはかかります。

しかし、工具寿命アップにより時間が経つほど工具費が大幅に削減できていくという結果に驚くことでしょう。

昼休み電気を消す

なんてチマチマしたコスト削減よりこっちのほうが明らかに変わります。

私の記憶ですがユキワは試供品を貸出しています。

それだけユキワにとって自信のある表れでしょう。

それらを利用して効果のシミュレーションをするのも良いですね。

まとめ

・ツールホルダーは単に工具を掴むためのものではなく、加工の質や工具の寿命、コストに大きな影響を与える要素です。

・適切なツールホルダーの選択は加工の質を向上させ、工具の寿命を延ばし、コストを削減することができます。

・エンドミル、ドリル、タップなどの工具には、それぞれ最適なツールホルダーが存在し、その選択が工具の性能を最大限に引き出します。

・ツールホルダーの改善や適切な選択を行うことで、長期的には大きなコスト削減が期待できます。

また、以下の記事では5軸マシニングセンタで生産性アップについて解説していますので、こちらの記事も併せて読んでみてください。

【関連記事のリンク】