機械加工、マシニングセンタでの生産性でお悩みでしょうか?

難しいですよね。

昔は稼働率。現代は生産性。

5軸マシニングセンタを導入したくても難しい加工はしないし、使えるか不安という悩みも出るかと思います。

大丈夫です。

みんな難しく考えすぎなんです。

今回は5軸マシニングセンタで夜間無人運転なども行い生産性アップをして稼ぐという、前回より幅を広げてご提案などお話したいと思いますのでお付き合いください。

・中小企業社長のよくある言い訳に対するアンサー

・5軸マシニングセンタに関する使い方のアプローチ

・5軸マシニングセンタで使う治具はどうするか

・芯出しレスの段取り

・CAMの重要性

「きっかけが掴めない」とか「そもそも違うやり方とかあるの?」とか。

そういう人たちに向けてきっかけを掴んでもらいたいですので、比較的ラクなところから考えていきましょう。

- 生産性を考える

- 松浦機械 MXシリーズ MAMシリーズ

- 芯出しレスで段取り時間短縮・長時間運転

- 加工機のスケジュールの扱いやすさと間違えにくさ

- 機械ばかりでなくCAMも大事

- お金がないんだけど…無理?

- 4軸は平気なのに…

- まとめ

生産性を考える

昨今、様々な生産性を上げる手法がよく注目されております。

でも中小企業の社長の言い分でよくあるのが…

1・ウチはそんなことできるほどお金がないんだよ

2・ウチは人がモノを仕上げないと出来ない仕事なんだよ

3・ウチは5軸必要な仕事がないからね

4・ウチは量産じゃないからそんなことできないよ

という言い分で端から考えない社長もけっこう居ります。

大体こういうことを言うのは昔からやっている中小企業の社長。

上記のことは全部解決できると思います。

上記のアンサーを簡単に書きます。

1・ものづくり補助金を使う。採択されやすいテーマ。

2・削り出す。自動測定をフル活用。

3・2Dでも別に良い。割り出し5面加工などで活用を。

4・多品種こそパレットチェンジの活用を。

1に関して言うと恐らくFA的なものをイメージしているとよく聞きました。

その考えをアップデートしましょう。

近年推しに押されまくっているのは下記2つかなと思います。

・協働ロボットを使ってプチ自動化に取り組み始める。

・マルチパレット機種の選定

これらで中小企業でも手が出せる金額の物があります。

ものづくり補助金を使えばさらに容易に手が出せますね。テーマとしても採択されやすいテーマだと言われております。

今回はマルチパレット機にスポットを当てますね。

松浦機械 MXシリーズ MAMシリーズ

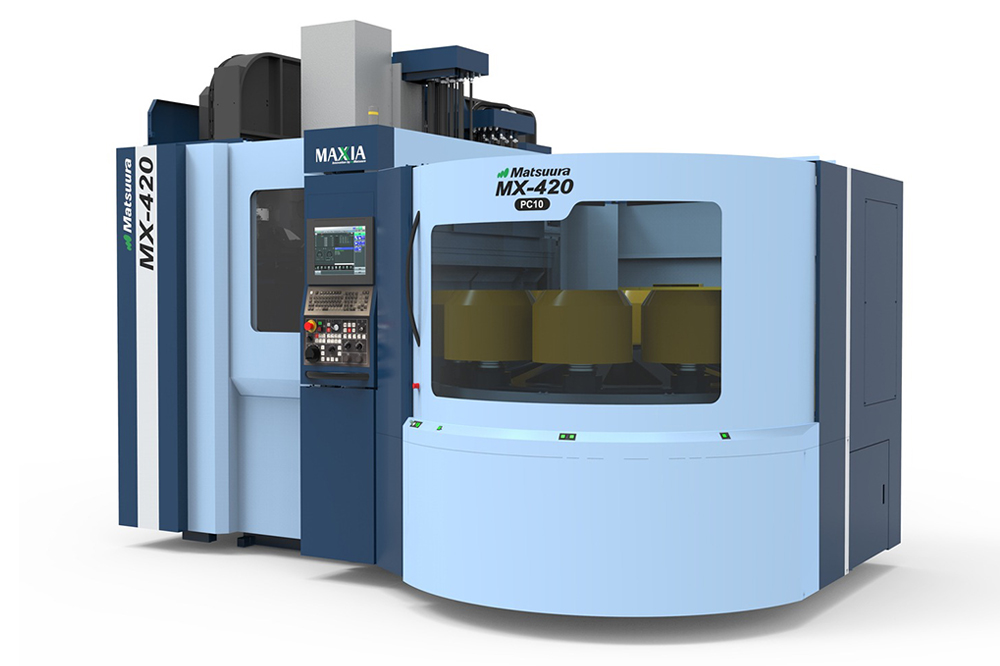

MXシリーズ(5軸入門機)から様子を見てみてはいかがでしょうか。

5軸マシニングセンタをすでに持っていて延長線だととらえるならばMAMシリーズがいいかもしれませんね。

5軸だからって(同時)5軸する必要はないです。

「同時5軸」をやっている企業は実のところ割合は少ないです。

大抵割り出し5軸として使っている企業やモノが大多数になります。

考えてみてください。

御社の取り扱っている製品の3D形状と2D形状の割合。

つまりはそういうことなんです。

このことに気づいてない社長がとても多い。

ここから目を背けていてはいけません。

マルチパレット機は松浦機械が強い

ここには松浦機械のコンセプトも書いてありますので、ご一読いただければと思います。どういうことで売り出そうと考えているか読み取れます。

端的に言うと

・5軸加工だからと高度、複雑な加工をする必要はない

・駄物で夜間動かして稼ぎましょう

出典 :

単価が数百円の物でも夜間の無人時間に流せばチリも積もればですよ!

ということ。

人件費もかからないので利益は上がりますよね。

日中は社長の好きな高付加価値の物を人が付いてやれば良いのです。

治具はどうすれば?

素材を治具としましょう。←クソ重要

土台は最後に削り落とす

※テーブル面からの高さは気をつけてください

おそらく古い中小企業の自動化を否定する社長の会社では図面通りの寸法の仕上がり素材を注文し、それに加工をしていくというようなやり方をしておられると思います。

その考えは捨ててください。

土台分(つかみ代)込みで製品寸法より少々大きめに黒皮で良いので材料を出します。

ほら、あとは土台は角材、若しくは丸材でしょうからそのままクランプできてしまいますよ!

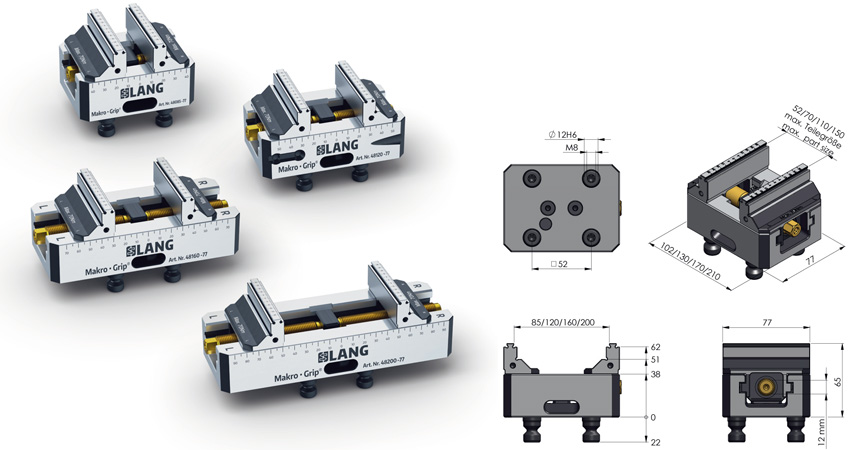

そこに5軸バイスなりでガチっと掴めば良いのです。

当然土台だけを掴むので掴み傷など入っても問題ありません。

最後に土台を落とせばいいわけですから。

若しくはこういうのも人気があります。

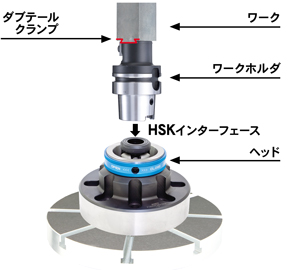

ダブテール加工した素材を自社規格として準備しておいて、オペレーターはCAM側の指示などを見て削りきれるサイズの素材を取り付ける。

で、加工。

これだけです。

推したいやり方はこちらのスマートグリップ。

さらに幅を広げたいのであれば

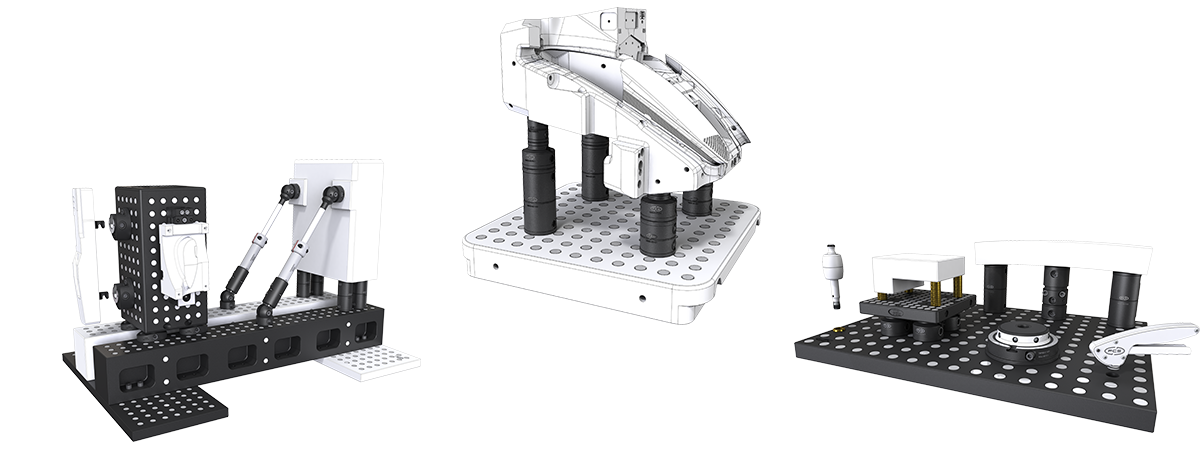

FCS クランプシステム

ちょっと金額と難易度は上がるかもしれませんが、メーカーに悩みなどを相談すると後日現物にて実機実演デモをしてくれます。

とにかく臨機応変にできるこのFCSクランプシステムはオススメです。

夢の芯出しレスです

芯出しレスで段取り時間短縮・長時間運転

そんなうまい話あるんかいと思う人もいると思います。

おそらくパレットチェンジの有効活用に踏み切れない中小企業で、ここも多品種少量生産をする上で引っかかっている部分だと思うのですが…

そのような会社では上記でも書いたように仕上がり素材に対して丁寧に上下面どちらかをZ0とし、ワーク端面若しくはセンターを出して加工をしているかと思います。

この従来通りのやり方が頭から抜けないのだと思いますが…

準備は4つ!

・素材寸法の取り決め(自社規格化)

・素材寸法一覧表などの作成

・CAM側との打ち合わせ

・ダブテール加工を暇な時に済ませておくかフライスに任せちゃう

X軸、Y軸の原点

5軸バイスにしろ、スマートグリップにしろワークは大体治具中心に置けばいいようにしましょう。

そのための削り出し加工を推すのです。

多少ズレていても問題ないよう、CAM側のプログラムのアプローチには余裕を持たせてやれば良いのです。

削ったあとはワークセットで3mmズレていようが加工後の仕上がりワークはセンターが出ている状態です。

Z原点

いくつかやり方があります。

テーブルなり、治具なり、素材下面(治具に製品が乗る面)をZ0とします。

※上記のZ面であれば素材の長さに左右されないためです。

以下どれかを取り決めにしてやれば良いです(材料寸法は取り決めしておく前提)

・素材底面から素材高さを取り決めしてCAM作成時原点をそこに反映させる

・底面からスケール等で大体の長さを見て素材上面を0とする

・全てテーブル上面をZ0とする。

これらのやり方でX・Y・Z軸原点はすべて取れているのであとはワークを載せ替えしていくだけにすれば良いです。ワークは変われど問題無しです。

※CAM側の協力が必要不可欠ですので打ち合わせや取り決めはしっかり決めなくてはいけません。

他にもやり方はあるかと思いますが、私としてはこれらのやり方で誰にでもセットができるような流れができました。

・芯出し不要

・大抵の人が作業出来るようになる

・削り出しはワークの脱着回数がほぼないため、精度がとても良いです。

・6F材で頼まず黒皮切断面で材料が頼めるのでじわじわと効いてくるコスト削減。

・大体全加工になり精度も上がるので研磨等、従来の工程が不要になり工程削減&コスト削減。

良いことずくめですよね!

加工機のスケジュールの扱いやすさと間違えにくさ

加工機の加工スケジュール機能の管理。

そんな機能があります。

例えば特急で入れなくてはいけない物がきて、複数パレット機であれば

「機械空いてねぇよバカヤロー!」

なんて現場から怒りの咆哮がくるかもしれません。

そんな時、ワークの加工順番を簡単に変えることができる。

それがスケジュール機能です。

臨機応変に対応するために、前述の芯出しレス化は絶対やっておきたい事項ですよ!

パレット番号に対してどのプログラムを当てるか

これらを間違えただけでオシャカや衝突の原因になりますので、間違えにくいという要素がどれだけ重要かお分かりいただけたでしょうか。

ここらへんもしっかり調査して購入する機械を検討しましょう。

機械ばかりでなくCAMも大事

CAM-TOOL

hypermill

Mastercam

経営者がかっこつけて欲しがるあたりのCAM大体よく使われているのはここらへんでしょうか。

今まではそれで良かったかもしれません。

しかし、それらのCAMは本当にこれから長時間運転を狙っていくにあたって相性の良いCAMでしょうか?

そこを考えなくてはいけません。

使いにくいCAMを無理やり現場に使わせるのはかえって生産性が落ちます。

ヒューマンエラーも発生します。

精度、精度といいますが本当にそこまで精度は必要でしょうか?

構成点の精度などもたしかに大事ですが、それはそれ。これはこれで切り分けが大事だと思います。

経験者側の意見を言わせてもらうと…

使いやすい 間違えにくい 簡単

ミスのない無人運転にはこれらが大変重要になってきます。

ミスをなくすにはCAMオペレーターへの負担を減らすことも大事です。

精度ばかりに注視するのではなく、トータルで良いCAMを探しましょう。

3D特化の3DCAMは2Dに弱いです。

部品加工が圧倒的に多い会社は2Dに特化した3DCAMを導入すべきです。

C&G SYSTEMS

セイロジャパン

これらのCAMは「使いやすい 間違いにくい 簡単」を満たします。

松浦機械のMAMやMXシリーズを購入されるのであれば

トータルで見るとGIBBSCAMをオススメします。

機械、CAMを松浦機械がトータルでサポートしてくれますので初めて5軸マシニングセンタを使うけど不安だな…という会社などは一緒に購入して5軸マシニングセンタを軌道に乗せることができます。

その上で…

自動測定の有効利用

悩みましたがこの項目はCAM側のカテゴライズにしました。

機械にタッチプローブや工具長センサの自動測定機能をオプションで付けている企業は多いかと思いますが折損検出、通称「折れ検」あたりまではうまく使いながらやっているかと思います。

タッチプローブです。

自動芯出しにしか使っていない…というのはもったいないですよ!

機内自動計測も検討してみましょう。

CAMを導入する際、レニショーのProductivity+ 通称「P+」 合わせて使うことも検討すると良いかもしれません。

これは簡単に言うと

・計測プログラム作成

・測定後の良否判定での条件分岐が可能

・作成後の編集

これらが全て簡単に行えるソフトウェアです。

今はこういうソフトウェアもあるので、加工後の良否判定もしちゃいましょう。

お金がないんだけど…無理?

分かります。

財布事情は大事ですよね。

では機械なんかは買わずに、次の機械の購入に向けて若しくは既存の設備に対してできる範囲での生産性アップに努めてみてはいかがでしょうか。

何を言いたいかというと

外段取り可能なように段取りのパレット化などはいかがでしょうか?

利用する段取りを想定し、構築をしてみるといいかもしれません。

既存の各設備でパレット利用の上で段取りの共通化をすることをオススメします。

現段階でやっておくべき事

段取りの簡素化

外段取り化

各機械の段取り(ベース)の共通化

こういうものがあります。

出典 :

これは縦型のテーブルに置くも良し。

パレットチェンジタイプの機械のパレットに乗せても良し。

フレックスゼロベースがあることによって各機械の段取りの共通化も図れます。

機械を買うまでにはこれで機械の停止時間を減らしお金を稼ぎませんか?

そして機械を買ったら段取りの共通化の仲間に入れてあげれば良いのです。

4軸は平気なのに…

私が疑問に思うことは

横型4軸は平気で2D加工やプレート加工など普通の加工をするのに、なぜ5軸になった途端に3Dしかやらない前提になるのかが甚だ疑問なんです。

日本人の悪いクセだと思うんです。

英語を話せるか?

ということを聞かれると「いやいやいや、ムリムリ!」という人が多いと思います。

しかし海外の方は、「sushi , tempra , ninjya!」

これだけで日本語知ってる顔をします(失礼)

なぜ日本人はいつの間にか完璧に話す前提にとらわれるのでしょうか。

4軸は平気でも5軸になると尻込みすることと同じ問題に見えます。

いいじゃないですか。

5軸でも普通の加工をすればいいんですよ。

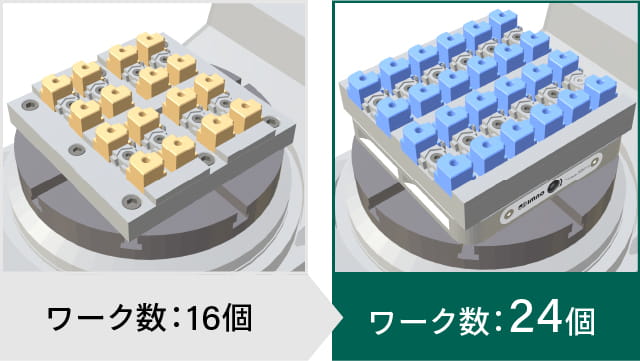

5軸だからこのようなブロックを利用して使うこともできるんです。

まとめ

今回は中小企業でもできる生産性アップに的を当てて記事を書いてみました。

一点に視点を持っていくのではなCAMから機械、付属品までトータルのシステムとして見ることがとても大事だと思っています。

機械は数千万、CAMも数百万~するものですのでお金がないというのも分かりますが、費用対効果で考えることが今後重要になります。

労働人口確実に減ります。

若い働き手も確実に減ります。

今のうちに打てる手を打っておかないと大変なことになります。

人じゃなくてもできることは機械に働いてもらいましょう。

また、以下の記事ではマシニングセンタやCAM導入について解説していますので、こちらの記事も併せて読んでみてください。

【関連記事のリンク】